Meine Arbeiten

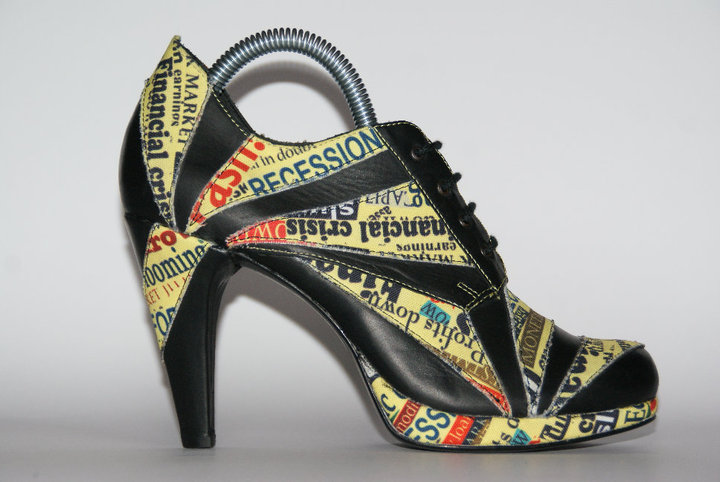

Design, pattern making & hand made shoes

Während meiner Zeit an der Deutschen Schuhfachschule bot sich mir die Möglichkeit, eine Vielzahl einzigartiger Schuhe zu entwerfen und von Hand zu fertigen. Dies umfasste auch mein Abschlussprojekt. Diese Modelle spiegeln meine Leidenschaft für Schuhdesign wider – vom Design, Modellgestalung und Schaftbau bis hin zur Fertigung der einzelnen Paare mit Hand.

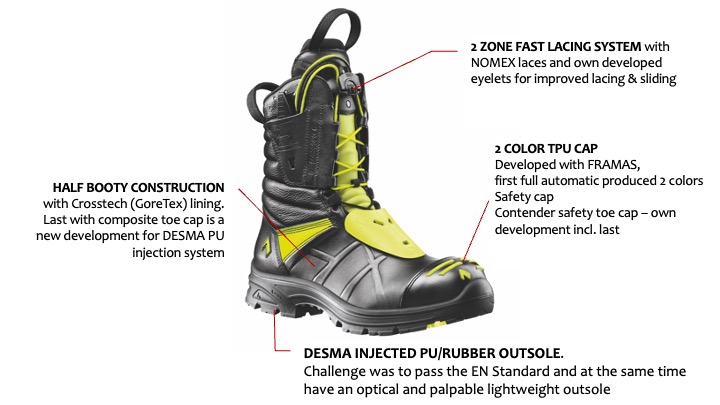

HAIX Fire Hero II

Entwicklung der Feuerwehrstiefel mit den höchsten Sicherheitsstandards (EN und ASTM), diese wurden vollständig eigenständig bei Haix entworfen und entwickelt, dazu stammen keine Komponenten aus dem offenen Markt. Funktion, Formenbau und Modellgestaltung sind wesentliche Faktoren meiner Arbeit dort.

HAIX Fire Eagle

Der Fire Eagle ist einer der leichtesten Feuerwehrstiefel auf dem Markt. Die größte Innovation/Herausforderung bestand darin das Gewicht zu reduzieren, und am Endprodukt haben wir 500 Gramm pro Schuh eingespart. Er ist der „kleine Bruder“ des Fire Hero II und erfüllt alle erforderlichen Sicherheitsstandards (ohne Kettensägen-Schutz).

Made in Vietnam

HAIX - BLACK EAGLE ATHLETIC

Der Black Eagle war die erste Outdoor-Serie mit einer EVA/Gummi-Sohle, sowie Obermaterial aus Mesh und Leder entwickelt und produziert in Vietnam. Es gibt verschiedene Varianten in unterschiedlichen Schafthöhen, sowie eine Lederversion mit EN-Norm.

Es handelt sich um eine „Busan Booty-Konstruktion“ mit GoreTex. Die Lederversion ist mit einer antistatischen Leitung ausgestattet, welche speziell für diesen Schuh entwickelt wurde. Die Sohle bestehend aus Gummi (antistatisch, öl- und kraftstoffbeständig), die Zwischensohle ist aus EVA mit unterschiedlichen Komponenten und Härtegraden. Die Sohle hebt sich von anderen Wettbewerbern auf dem Markt ab.

- Verschiedene Härtegrade in der Mittel- und Außensohle

- EN-Norm für Sicherheits Schuhe

- Textil- und Lederversion

Made in Europe

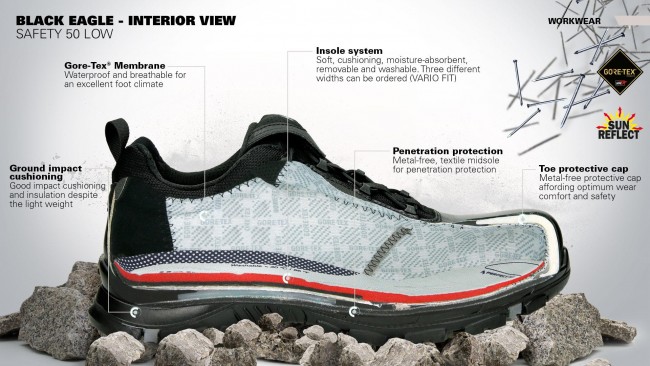

HAIX - BLACK EAGLE ATHLETIC

Im Jahr 2014 wurde die Entwicklung des Black Eagle nach Europa verlagert. Diese neue Version verfügt über eine 2-Komponenten-DESMA-angespritzte Zwischensohle und eine Gummi-Außensohle und ist metallfrei. Das Obermaterial ist eine Gore-Tex-Vollstrobelkonstruktion und ist sowohl in Textil- als auch in Lederversion erhältlich. Mit diesem Schuh hatte HAIX einen wettbewerbsfähigen Outdoor-Schuh auf dem Markt entwickelt, welcher komplett in Europa hergestellt wird.

- 2 Härtegrade in PU Zwischensohle und Gummi Laufsohle

- Neue Leisten und Sohlenentwicklung

- Gore Tex und EN Standard 20345 für Arbeitschuhe

- Materialien aus Europa

Made in Europe

HAIX - BLACK EAGLE SAFETY

Einer der leichtesten Sicherheitsschuhe (S3) ist der Black Eagle Safety in verschiedenen Varianten entwickelt. Der Schuh wurde von Grund auf neu entwickelt. Es handelt sich um einen neuen Leisten mit Composite Schutzkappe und DESMA-direkt angespritzter Außensohle. Der größte Vorteil der gleichzeitigen Entwicklung aller Komponenten ist eine bessere Passform des Schuhs. Dies ist ein wichtiges Kriterium um die Tests für die Standards (EN, ASTM, CAN) zu bestehen. Es handelt sich um eine metallfreie Halbbootie-Konstruktion mit GoreTex und TPU-Kappe. Das Obermaterial besteht aus einer Cordura/Mikrofaser-Kombination. Auch hier gibt eine Lederversion.

- Neue Leisten-, Sohlen- und Schutzkappenentwicklung

- PU Direkt angespritzt - Made in Europe

- GoreTex und Antistatisch

NIKE - Hypervenom Phantom 3

Der Phantom 3 wird sowohl als Flyknit- als auch als Känguruleder-Version hergestellt. Die Herausforderung war die chrombeschichtete Platte für die Flyknit-Version sowie das Flyknit mit einem TPU film zu laminieren. Für die Kängurulederversion war die Bestellmenge sehr niedrig. Ich entwickelte den Schuh effizienter für die Produktion und gestaltete ihn kostengünstiger durch eine überarbeitete Gradierung und Gruppierung des Schafts.

- Knitentwicklung

- Spritguss Fussballsohle - Pebax, TPU, Chrombeschichtung

- Schaftprozess - No saw/Fuse und 3D Oberflächen

- Verklebung von Sohle und Schaft verbessert (Hydrolysebeständing, Kängaru-leder schwierig zum verkleben)

NIKE - Hypervenom Phantom X

Der Hypervenom Phantom X war mein erstes Projekt für einen Hallenschuh (IC) und einen Turf-Schuh (TF). Die Herausforderung für mich war es eine gute Passform durch die Konstruktion von Obermaterial mit mehren Lagen Mesh, Schaum und Futter zu schaffen.

- Schnürkonstruktion mit Schnüren für eine anpassungsfähige Passform – diese Konstruktion effizient für die Serienproduktion vorbereiten

- Haptisches Obermaterial

- Neue Gummi-Laufsohle mit EVA Zwischensohle und Luftpolster

Nike - React Gato

Der Nike React Gato war eine Zusammenarbeit mit dem Nike Innovationsteam, aufgrund der Verwendung eines neuen TPU-Garns in einer Knit-Oberfläche als Obermaterial. Um die abriebfeste Oberfläche zu erreichen muss das Obermaterial zuerst wärmeaktiviert werden. Die größte Herausforderung besteht darin, die Gleichmäßigkeit des Obermaterials für die Serienproduktion zu kontrollieren.

Die Konstruktion der Sohle ist komplett neu und sehr einzigartig. Im Inneren des Schuhs befinden sich flexible Pods, welche mit der Zwischensohle zusammenhängen um das Gefühl für den Ball verbessern. Die Gummi-Außensohle hat mehrere Farben, um die Pods farblich abzuheben. Die Sohlenpressung mit den verschiedenen Farben die größte Herausforderung darstellt.

- Innovationsprojekt für Schaft und Sohle

- Verarbeitung des Obermaterials durch Hitze und Druck in der Produktion

- Einzigartige Sohlenkonstruktion aus Gummi und EVA

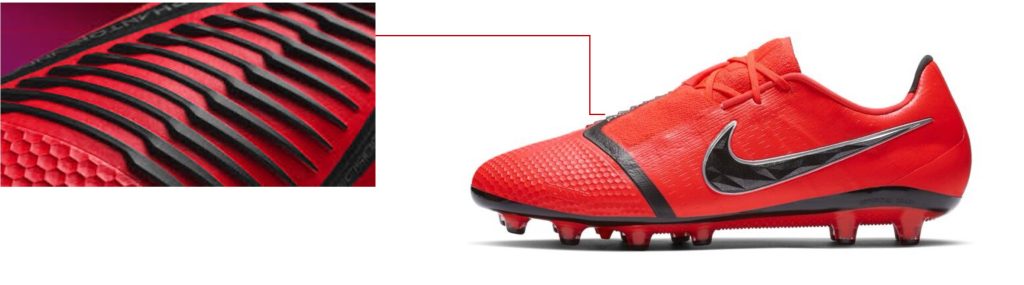

Nike - Phantom Venom

Ich arbeitet in der SP19-Saison an allen Preisgruppen für Phantom (Elite, Academy, Pro, Elite) Venom im Global Football. Ausgehend von der Idee durchlief ich alle Entwicklungsphasen und unterstützte die Offshore-Fabriken beim Start der Serienproduktion.

- TPU-Injektion auf TPU Obermaterial

- Injektierte Oberkomponenten verklebt mit Strickmaterial

- Neue, zweifarbige Fußballsohle mit Herausforderungen hinsichtlich der Flextests

- Entwicklung unterschiedlicher Preissegmente

Nike - Air Jordan XXXII

Die Entwicklung dieses Modells umfasste alle Segemente, von Kleinkindern bis hin zu Erwachsenen. Der Fersenkomponent ist mit Spritzguss gefertigt. Um eine perfekte Verbindung der beiden Komponenten zu erzielen muss der Schaft eins zu eins zum Fersenteil passen. Die Herausforderung liegt hier in der Passform und Formgebung der Ferse in der Produktion. Die Außensohle enthält eine Carbonplatte.

- TPU-Fersenkomponente

- Knitoberteil mit mehreren Verstärkungen

- EVA Zwischensohle mit Airbag

Nike - Air Jordan Jumpman Swift

Neue Entwicklung mit geschlossener Schaftkonstruktion. Die Herausforderung liegt hier in der Designanpassung der Außensohle/Mittelsohle zur Oberkonstruktion und der Passform. Das Design orientiert sich am Originaldesign von 2000.

- Komplexe Oberkonstruktion mit Schnürung und geschlossenem Schaft

- Schaftbau in der Produktion erfordert viele kleine Teile

Nike - Metcon 4 Free

Neue Entwicklung der Athletic Training Metcon-Serie mit PU-Einlegesohle, die als Mittelsohle fungiert.

Schnürung mit Kabelkonstruktion für individuelle Passform

- Engineer-Mesh-Obermaterial ohne Nähte und mit geschnittener EVA-Außensohle

- Neue Gummisohle abgestimmt auf das Obermaterial

- Anpassbare Passform durch versteckte Schnürung

NIKE - Manufacturing Engineer in Vietnam

Freigabe unzähliger neuer Entwicklungen oder Weiterentwicklungen für die Kommerzialisierung (vollständige Größenreihe) und Produktion:

Nike Dunk Families | Skateboard (SB) | Sandals | Kids | Sportswear | Global Football | Running | Jordan | Space Hippie (sustainability)

Multisourcing-Projekte – neue Projekte in verschiedenen Fabriken für Modelle mit hohen Bestellmengen. Die Herausforderung besteht darin, das Design, Qualität und Funktion in allen Fabriken gleichbleibend sind, einschließlich Gewicht, Farbe, Prozess, Effizienz und Formen.

Aufrechterhaltung der Produktionsqualität und Prozessverbesserungen durch Automatisierung z. B. computergestütztes Nähen & automatisiertes Verkleben.